Rückblick auf eine lange Tradition am Standort Jena

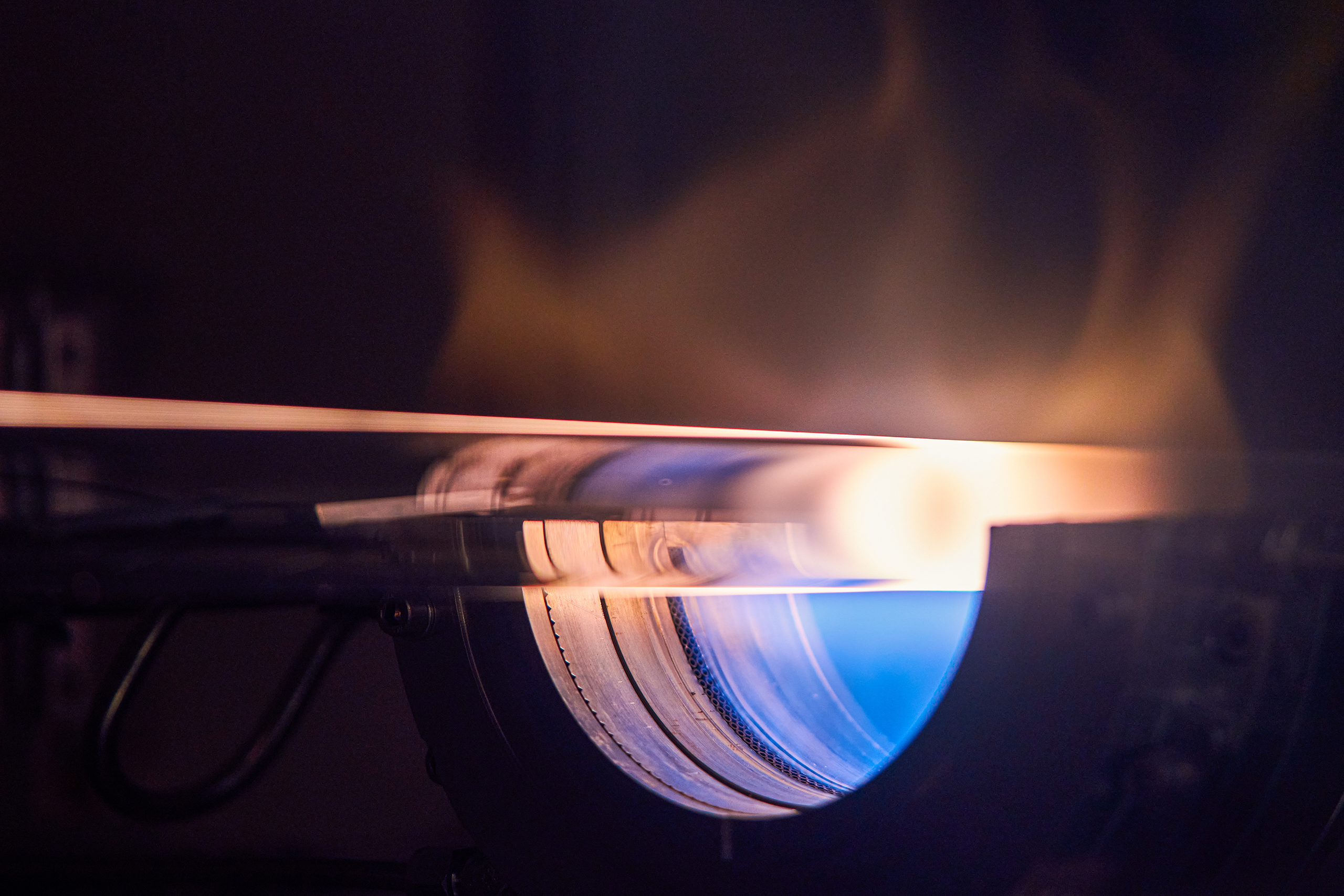

Die Produktion von Glasfasern am Standort Jena kann auf eine lange Tradition zurückblicken. Bereits vor über 40 Jahren begann die Entwicklung von Preformen und optischen Glasfasern im Jenaer Glaswerk. 1994 wurde aus diesen Aktivitäten ein selbständiges Unternehmen, das heute unter dem Namen j-fiber als einer der weltweit führenden Spezialisten für Multimode Fasern zum Einsatz in modernen Rechenzentren bekannt ist.